Система мониторинга и диагностики высоковольтного оборудования (СМИД)

Описание системы

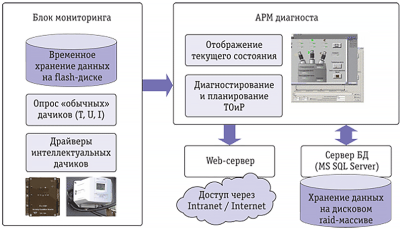

Система мониторинга и диагностики (СМиД) предназначена для непрерывного измерения и регистрации основных параметров, в том числе предаварийных и аварийных режимов высоковольтного преобразующего оборудования в процессе эксплуатации. Система мониторинга осуществляет контроль режимов работы, позволяет своевременно принимать необходимые меры в предаварийных ситуациях, анализировать и прогнозировать техническое состояние, а также планировать объемы и сроки технического обслуживания оборудования.

Данная система может использоваться на различном высоковольтном оборудовании: реакторах (управляемых и неуправляемых), трансформаторах, автотрансформаторах. Применение системы обосновано на высоковольтном оборудовании с напряжением не ниже 110 кВ.

Основные параметры, контролируемые системой:

- Влагосодержание масла;

- Газосодержание масла;

- Уровень частичных разрядов электромагнитной части;

- Уровень частичных разрядов в высоковольтных вводах, tgδ, емкость основной изоляции, небаланс токов проводимости трехфазной системы вводов;

- Напряжения и токи;

- Параметры работы системы охлаждения;

- Температура масла в различных точках;

- Давление масла в маслонаполненных вводах.

Функции системы

СМиД выполняет следующие функции мониторинга:

- Регистрация информации о нормальных, предаварийных и аварийных событиях;

- Контроль токов, напряжений по фазам;

- Контроль уровня масла;

- Контроль содержания газов, растворенных в масле;

- Контроль влагосодержания масла и твердой изоляции;

- Непрерывная регистрация частичных разрядов электромагнитной части, как во вводах, так и в баке трансформатора (реактора);

- Контроль количества пусков и отработанного ресурса электродвигателей вентиляторов системы охлаждения, формирование сообщений о необходимости ремонта вентиляторов.

Эффект от внедрения системы

Технико-экономический эффект от применения СМиД достигается, прежде всего, благодаря переходу от периодического контроля оборудования при помощи переносных приборов к непрерывному автоматизированному контролю и диагностике. Благодаря этому повышается актуальность данных, применяемых для диагностирования состояния, и улучшается достоверность полученных диагностических результатов. В итоге предотвращаются внезапные отказы диагностируемого оборудования и снижаются расходы на ремонты.